发布时间:2025-12-16 点击数:0

电池包作为新能源汽车、储能系统等设备的核心部件,其质量直接影响设备的性能与安全,因此生产过程中的质量检测至关重要。电池包生产过程质量检测贯穿原材料入库、电芯组装、模组集成到成品组装的全流程,通过多环节、多维度的检测,确保电池包的质量可靠。

原材料入库检测是质量把控的首道关卡。对于电芯,需检测其容量、电压、内阻等电性能参数,通过高精度的检测设备对电芯进行充放电测试,验证其是否符合设计要求;同时检查电芯的外观,确保无破损、变形、漏液等情况。对于电池管理系统(BMS)、连接线束、外壳等其他原材料,也需严格检测其规格、性能和质量,如 BMS 的通信功能、连接线束的导通性和绝缘性、外壳的强度和阻燃性等,从源头保障电池包质量。

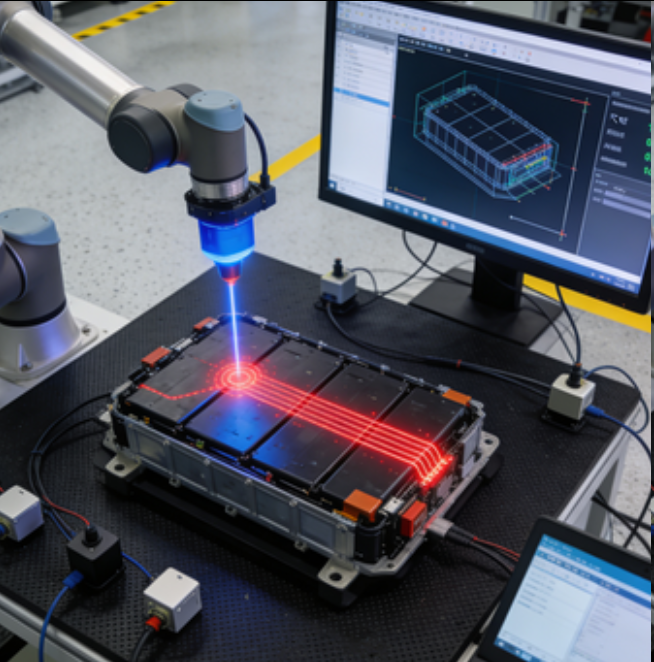

在电芯组装和模组集成环节,重点检测电芯的焊接质量、模组的电气连接和机械结构。通过 X 射线检测技术,可观察电芯焊接处的焊点质量,判断是否存在虚焊、焊穿等缺陷;使用万用表、微欧计等设备测量模组的电气连接电阻,确保连接可靠;对模组的机械结构进行强度测试,验证其在振动、冲击等工况下的稳定性。

成品组装完成后,需进行全面的性能与安全检测。电性能检测包括电池包的容量测试、充放电效率测试、过充过放保护测试等,模拟实际使用场景,验证电池包的性能表现;安全检测则涵盖绝缘电阻测试、耐压测试、短路测试、热滥用测试等,评估电池包在极端情况下的安全性。此外,还需对电池包进行气密性检测,确保其在不同环境下不会因进水、进尘而影响性能和寿命。通过严格的生产过程质量检测,及时发现并解决质量问题,为用户提供安全、可靠的电池包产品。