发布时间:2025-11-26 点击数:0

新能源汽车电池包作为车辆的核心能源部件,含有大量锂离子电池,在运输过程中因振动、冲击、温度变化、挤压碰撞等外部因素,极易引发热失控、起火爆炸等安全事故。电池包运输过程安全性检测通过模拟运输全链路中的各类极端工况,全面评估电池包的结构强度、热管理性能、电气安全性能和应急防护能力,确保电池包在从生产基地到整车工厂、从维修站点到回收中心的全运输环节中,能够保持安全稳定状态,降低运输风险。

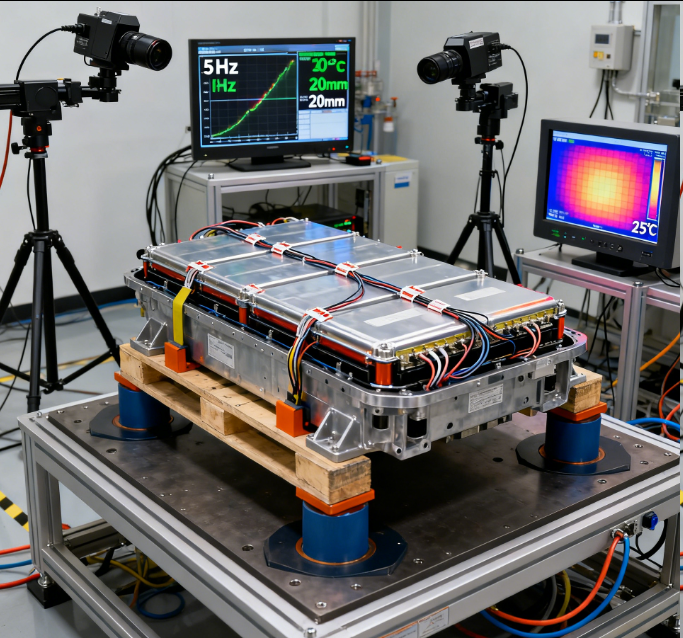

结构强度检测是电池包运输安全性检测的基础,重点评估电池包外壳及内部结构对外部冲击和振动的抵抗能力。运输过程中,电池包可能面临公路运输的颠簸振动、铁路运输的转向架冲击、航空运输的气压变化等多种工况,结构强度检测需针对性模拟这些场景。在振动检测中,检测人员会将电池包固定在振动试验台上,按照《联合国关于危险货物运输的建议书》(TDG)的标准,模拟不同运输方式下的振动频率(如公路运输的5-500Hz)和加速度,测试电池包外壳是否出现裂纹、变形,内部电池模块的固定是否牢固,避免因振动导致电池极片脱落、电解液泄漏等问题。在冲击检测中,通过冲击试验台模拟运输过程中的突发碰撞、跌落等场景,测试电池包外壳的抗冲击强度和内部缓冲结构的吸能效果,确保冲击能量被有效吸收,不会传递至电池单体引发热失控。此外,还需检测电池包的密封性能,通过浸水试验、气密性试验等方式,确保电池包外壳无渗漏,避免运输过程中雨水、灰尘进入内部影响电池性能。

热管理和电气安全检测是电池包运输安全性检测的核心,直接关系到电池包在极端温度和电气异常情况下的安全。运输过程中,电池包可能经历高温暴晒、低温严寒等极端环境,热管理检测需模拟这些温度变化场景,测试电池包的热管理系统是否能有效控制电池温度。例如,在高温环境模拟中,将电池包置于高温试验箱内,温度升至50℃以上,测试电池包的散热系统是否能将电池温度控制在安全范围内(通常不超过45℃),避免高温导致电池容量衰减、内阻增大甚至热失控;在低温环境模拟中,温度降至-20℃以下,测试电池包的加热系统是否能正常工作,确保电池温度维持在适宜的工作范围,避免低温导致电池性能下降。电气安全检测则重点测试电池包在运输过程中的电气稳定性,通过短路试验、过电压试验等方式,测试电池包的BMS(电池管理系统)是否能及时检测到电气异常并启动保护机制,如切断电源、熔断保险等,避免因短路、过电压等问题引发火灾。

应急防护能力检测是电池包运输安全性检测的重要补充,主要评估电池包在出现安全隐患时的应急处理能力。检测过程中,需模拟电池包运输过程中可能出现的局部热失控场景,测试电池包的热扩散抑制能力,如是否配备防火隔层、灭火装置等,确保单个电池单体发生热失控时,不会快速蔓延至整个电池包。同时,还需检测电池包的应急预警功能,如当检测到电池温度异常升高、电压异常波动时,是否能及时发出预警信号,便于运输人员及时采取应急措施。此外,针对电池包的运输包装,也需进行专项检测,评估包装材料的防火、防冲击性能,以及包装上危险货物标识的规范性,确保运输过程中符合相关法规要求,便于运输环节的安全管控。随着新能源汽车产业的快速发展,电池包的运输量不断增加,运输安全性检测的标准也在不断完善,将为电池包的安全运输提供更全面的技术支撑。