电池包在运输、安装或使用过程中可能面临跌落冲击,跌落测试旨在评估其抗冲击能力和结构完整性,避免因跌落导致内部短路、漏液等安全隐患。测试流程需严格遵循国际或行业标准,如 UN38.3、IEC 62133 等。

测试前的准备工作至关重要。首先需对电池包进行外观检查,确保无破损、变形等初始缺陷,并记录其初始重量、尺寸及开路电压。然后根据电池包的重量和应用场景选择跌落高度,如重量小于 1kg 的电池包跌落高度为 1m,1-4kg 的为 0.75m,4kg 以上的为 0.5m,特殊场景(如电动汽车电池包)可提高至 1.5m。跌落台面需为厚度不小于 20mm 的钢板,表面平整坚硬,能承受冲击而不变形。

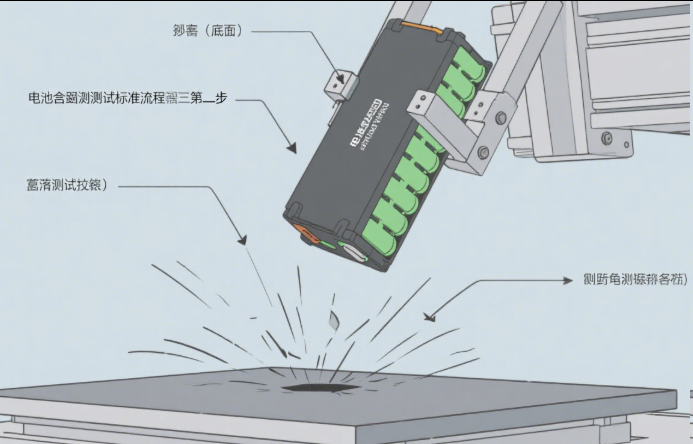

跌落测试需进行六个方向的冲击,分别为正面、反面、左侧面、右侧面、前端面和后端面。每次跌落前,将电池包固定在跌落装置上,确保其重心与跌落方向一致,释放时无初速度和旋转。每个方向跌落 1 次,共进行 6 次跌落试验。跌落过程中,通过高速摄像机记录电池包的冲击姿态和接触瞬间的变形情况,便于后续分析。

跌落测试后需进行全面检查。首先观察电池包的外观,是否有壳体破裂、漏液、冒烟等现象;然后测量其开路电压,与初始电压对比,若电压下降超过 10%,则可能存在内部短路;接着进行容量测试,以额定电流充放电,若容量保持率低于 80%,说明电池内部结构受损;最后进行振动测试,将电池包固定在振动台上,在 10-500Hz 频率范围内扫频振动 30 分钟,检查是否有零部件松动或进一步损坏。

对于通过上述检查的电池包,还需进行安全性能验证,如短路测试和过充测试,确保跌落未影响其安全保护机制。若电池包在测试后无任何安全隐患,且性能指标符合标准要求,则判定跌落测试合格。

推荐阅读